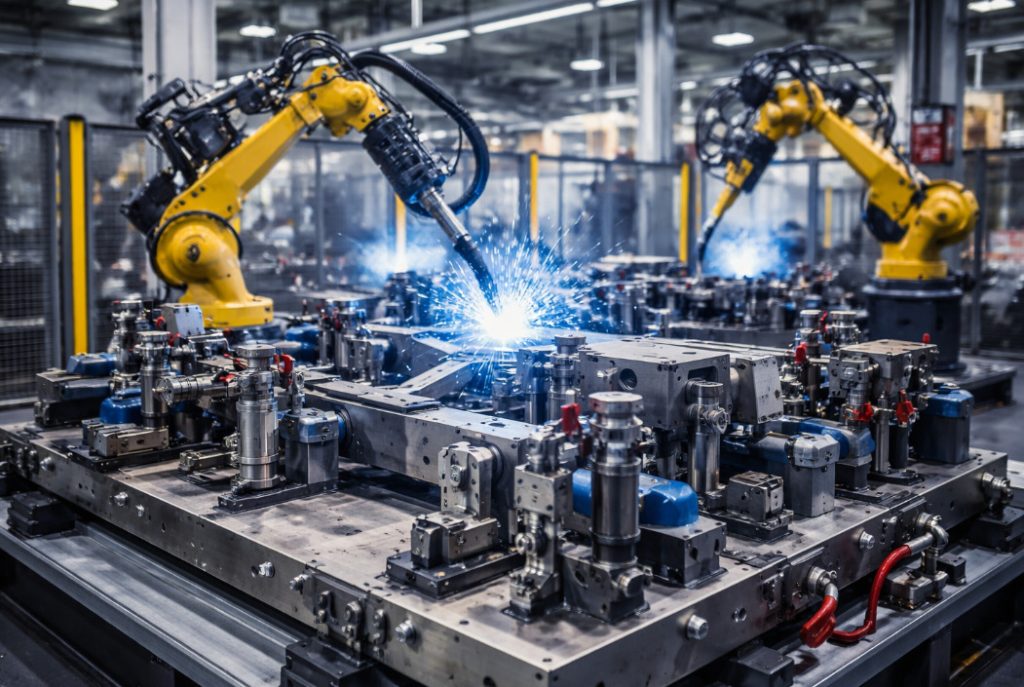

Diseño de Utillajes de Soldadura e Ingeniería de Celdas de Soldadura Robotizadas para los Sectores Automotriz y Ferroviario

En la actualidad, en los sectores automotriz y ferroviario, la eficiencia de las líneas de producción, la estabilidad de la calidad y los tiempos de ciclo dependen directamente de las capacidades de diseño de utillajes de soldadura, diseño de celdas de soldadura robotizadas y ingeniería de procesos. Especialmente en proyectos de producción en serie que requieren alta precisión, un sistema de utillaje correctamente diseñado y una celda de soldadura robotizada bien estructurada son factores críticos que determinan el rendimiento global de la producción.

¿Por qué es crítico el diseño de utillajes de soldadura?

El diseño de utillajes de soldadura permite posicionar correctamente las piezas durante la producción, asegurando una calidad repetible y consistente. En proyectos de diseño de utillajes para la industria automotriz y diseño de utillajes para sistemas ferroviarios, la correcta gestión de tolerancias, la estrategia de referenciación y la selección adecuada de las fuerzas de sujeción son esenciales para mantener la estabilidad dimensional después del proceso de soldadura.

Un utillaje de soldadura diseñado con un enfoque de ingeniería adecuado proporciona las siguientes ventajas:

• Estabilidad dimensional en producción en serie

• Reducción de tasas de rechazo

• Tiempos de ciclo más cortos

• Rendimiento de proceso estable en líneas de soldadura robotizadas

• Mejora de la ergonomía del operario

• Reducción de tiempos de mantenimiento y servicio

Por esta razón, en las plantas de fabricación modernas, el diseño de utillajes de soldadura no es solo un proceso de desarrollo de equipos mecánicos, sino también una disciplina integral de ingeniería de procesos.

Proceso moderno de diseño de utillajes de soldadura

Un proceso profesional de diseño de utillajes generalmente incluye las siguientes etapas:

Análisis del proceso y de la pieza

Diseño de la estrategia de referenciación y disposición de localizadores

Selección de sistemas de sujeción (manual, neumático, hidráulico)

Análisis del alcance del robot y de los ángulos de la antorcha de soldadura

Simulaciones de accesibilidad y detección de colisiones

Planos de fabricación y documentación técnica

Puesta en marcha y validación del proceso

Este enfoque garantiza la máxima estabilidad de producción tanto para utillajes de soldadura manuales como para utillajes destinados a líneas robotizadas.

Diseño e integración de celdas de soldadura robotizadas

Con la transformación impulsada por la Industria 4.0, el diseño de celdas de soldadura robotizadas y la integración de automatización robotizada se han convertido en ventajas competitivas clave para las plantas de producción. Las celdas modernas no solo requieren la integración de robots, sino también el diseño coordinado de sistemas posicionadores, mecanismos de transferencia, automatización de utillajes, arquitectura de seguridad e infraestructura de monitoreo de datos de producción.

Una celda de soldadura robotizada correctamente diseñada ofrece los siguientes beneficios:

• Calidad de soldadura estandarizada y repetible

• Reducción de la dependencia del operario

• Mayor velocidad de producción

• Trazabilidad del proceso

• Minimización de tasas de error

• Incremento de la capacidad productiva

Los estudios de simulación desempeñan un papel fundamental, especialmente en celdas de soldadura robotizadas para la industria automotriz y aplicaciones de soldadura pesada. Gracias a la simulación offline del robot, los análisis de alcance, las verificaciones de colisiones y la optimización de tiempos de ciclo pueden validarse antes de la instalación de la línea de producción.

Impacto del diseño y la simulación en el rendimiento de la producción

Hoy en día, la simulación de robots, la simulación de procesos y la simulación de diseño de utillajes se han convertido en componentes esenciales de la ingeniería de fabricación moderna. Las simulaciones realizadas durante la fase de diseño proporcionan:

• Reducción significativa de los tiempos de puesta en marcha

• Disminución de los costos de revisión y modificación

• Minimización de los riesgos del proyecto

• Planificación más precisa de la capacidad de producción

• Alto rendimiento productivo desde el inicio de la operación

Por esta razón, las empresas de ingeniería avanzada aplican la validación mediante simulación como una etapa estándar en los procesos de diseño de utillajes de soldadura y de celdas de soldadura robotizadas.

Enfoque de diseño integrado: Utillaje + Robot + Proceso

Las líneas de producción más exitosas se desarrollan mediante un enfoque de diseño integrado en el que el diseño de utillajes, la automatización robotizada y la ingeniería de procesos se abordan de manera conjunta. Este enfoque permite:

• Optimizar el diseño del utillaje para la accesibilidad del robot

• Optimizar los ángulos de la antorcha de soldadura desde la fase de diseño

• Planificar conjuntamente el flujo de piezas y la disposición de la línea

• Verificar los objetivos de tiempo de ciclo y capacidad de producción durante la fase de diseño

Esta metodología de ingeniería integrada constituye un factor clave de éxito, especialmente en líneas de producción automotrices de alto volumen y en proyectos ferroviarios.

Conclusión

En un entorno industrial competitivo, mejorar la eficiencia de la producción no depende únicamente de la inversión en equipos. Los proyectos exitosos se basan en un sólido diseño de utillajes de soldadura, una correcta ingeniería de celdas de soldadura robotizadas y un enfoque integral de ingeniería de procesos.

Los sistemas de utillajes y de soldadura robotizada desarrollados con una infraestructura de ingeniería adecuada garantizan durante muchos años una calidad estable, alta capacidad de producción y un rendimiento industrial sostenible.