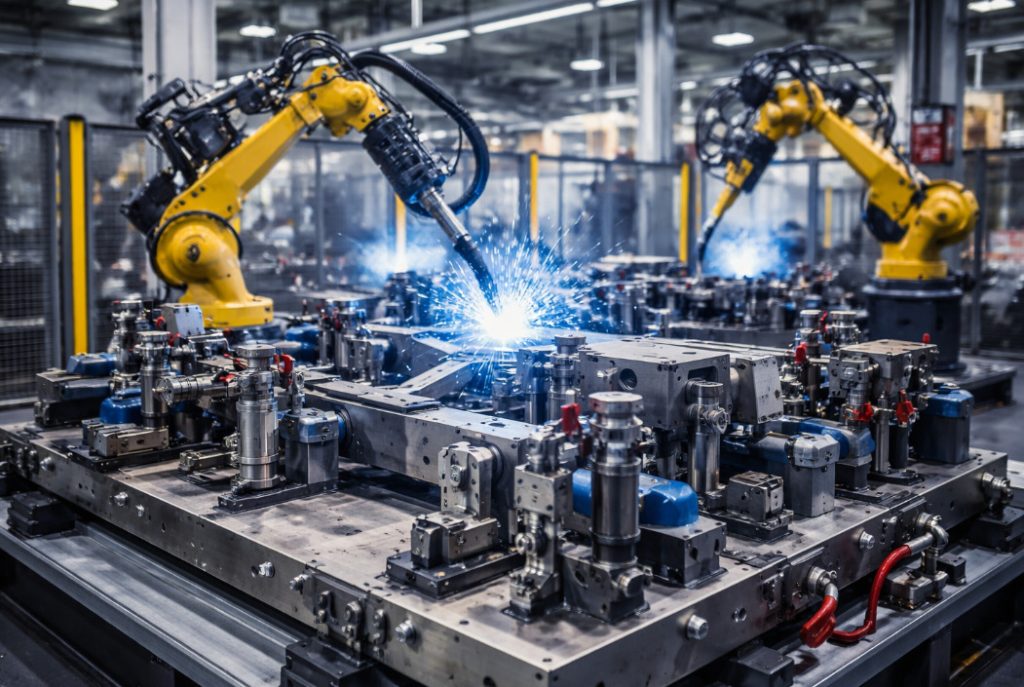

Otomotiv ve Raylı Sistemler İçin Kaynak Fikstürü Tasarımı ve Robotlu Kaynak Hücresi Mühendisliği

Günümüzde otomotiv ve raylı sistemler sektörlerinde üretim hatlarının verimliliği, kalite stabilitesi ve çevrim süreleri doğrudan kaynak fikstürü tasarımı, robotlu kaynak hücresi tasarımı ve proses mühendisliği yetkinliklerine bağlıdır. Özellikle yüksek hassasiyet gerektiren seri üretim projelerinde doğru tasarlanmış bir fikstür sistemi ve doğru kurgulanmış robotlu kaynak hücresi, üretim performansını belirleyen en kritik faktörler arasında yer alır.

Kaynak Fikstürü Tasarımı Neden Kritik Öneme Sahiptir?

Kaynak fikstürü tasarımı, parçaların üretim sırasında doğru konumda sabitlenmesini sağlayarak tekrarlanabilir kalite elde edilmesini mümkün kılar. Özellikle otomotiv fikstür tasarımı ve raylı sistem fikstür tasarımı projelerinde tolerans yönetimi, referanslama stratejisi ve sıkma kuvvetlerinin doğru belirlenmesi, kaynak sonrası ölçü stabilitesinin korunmasını sağlar.

Doğru mühendislik yaklaşımı ile tasarlanan bir kaynak fikstürü aşağıdaki avantajları sağlar:

- Seri üretimde ölçü stabilitesi

- Daha düşük hurda oranı

- Daha kısa çevrim süreleri

- Robotlu kaynak hatlarında stabil proses performansı

- Operatör ergonomisinin iyileştirilmesi

- Bakım ve servis sürelerinin azaltılması

Bu nedenle modern üretim tesislerinde kaynak fikstürü tasarımı, sadece mekanik bir ekipman geliştirme süreci değil aynı zamanda kapsamlı bir proses mühendisliği çalışması olarak ele alınmaktadır.

Modern Kaynak Fikstürü Tasarım Süreci

Profesyonel bir fikstür tasarım süreci genellikle aşağıdaki adımlardan oluşur:

- Proses ve parça analizi

- Referanslama ve locator yerleşim tasarımı

- Sıkma sistemi seçimi (manuel, pnömatik, hidrolik)

- Robot erişim ve kaynak torç açı analizleri

- Çarpışma ve erişim simülasyonları

- Üretim çizimleri ve teknik dokümantasyon

- Devreye alma ve proses doğrulama

Bu yaklaşım sayesinde hem manuel kaynak fikstürleri hem de robotlu kaynak fikstürleri için maksimum üretim stabilitesi sağlanır.

Robotlu Kaynak Hücresi Tasarımı ve Entegrasyonu

Endüstri 4.0 dönüşümü ile birlikte üretim tesislerinde robotlu kaynak hücresi tasarımı ve robotlu otomasyon entegrasyonu kritik bir rekabet avantajı haline gelmiştir. Modern robotlu kaynak hücreleri yalnızca robot entegrasyonu değil; aynı zamanda pozisyoner sistemleri, transfer mekanizmaları, fikstür otomasyonu, güvenlik mimarisi ve veri izleme altyapısının birlikte tasarlanmasını gerektirir.

Doğru tasarlanmış bir robotlu kaynak hücresi aşağıdaki faydaları sağlar:

- Standart ve tekrarlanabilir kaynak kalitesi

- Operatör bağımlılığının azaltılması

- Yüksek üretim hızı

- Proses izlenebilirliği

- Hata oranlarının minimize edilmesi

- Üretim kapasitesinin artırılması

Özellikle otomotiv robotlu kaynak hücreleri ve ağır sanayi kaynak hücresi tasarımlarında simülasyon çalışmaları büyük önem taşır. Offline robot simülasyonu sayesinde erişim analizleri, çarpışma kontrolleri ve çevrim süresi optimizasyonu daha üretim hattı kurulmadan doğrulanabilir.

Tasarım ve Simülasyonun Üretim Performansına Etkisi

Günümüzde robot simülasyonu, proses simülasyonu ve fikstür tasarım simülasyonu, modern üretim mühendisliğinin vazgeçilmez bileşenleri haline gelmiştir. Tasarım aşamasında gerçekleştirilen simülasyon çalışmaları sayesinde:

- Devreye alma süreleri önemli ölçüde kısalır

- Revizyon maliyetleri azalır

- Proje riskleri minimize edilir

- Hat kapasitesi daha doğru planlanır

- Üretim performansı devreye alma anından itibaren yüksek seviyede başlar

Bu nedenle ileri seviye mühendislik firmaları, fikstür tasarımı ve robotlu kaynak hücresi tasarımı süreçlerinde simülasyon doğrulamasını standart mühendislik adımı olarak uygulamaktadır.

Entegre Tasarım Yaklaşımı: Fikstür + Robot + Proses

Günümüzde en başarılı üretim hatları, fikstür tasarımı, robot otomasyonu ve proses mühendisliğinin birlikte ele alındığı entegre tasarım yaklaşımı ile geliştirilmektedir. Bu yaklaşım sayesinde:

- Fikstür tasarımı robot erişimine uygun hale getirilir

- Kaynak torç açıları tasarım aşamasında optimize edilir

- Parça akışı ve hat yerleşimi birlikte planlanır

- Çevrim süresi ve kapasite hedefleri daha tasarım aşamasında doğrulanır

Bu bütünleşik mühendislik yaklaşımı, özellikle yüksek adetli otomotiv üretim hatlarında ve raylı sistem projelerinde kritik başarı faktörlerinden biridir.

Sonuç

Rekabetçi üretim ortamında firmaların üretim verimliliğini artırabilmesi için yalnızca ekipman yatırımı yeterli değildir. Başarılı projelerin temelinde güçlü bir kaynak fikstürü tasarımı, doğru kurgulanmış bir robotlu kaynak hücresi tasarımı ve detaylı bir proses mühendisliği yaklaşımı yer almaktadır.

Doğru mühendislik altyapısı ile tasarlanan fikstür ve robotlu kaynak sistemleri, üretim hatlarında uzun yıllar boyunca stabil kalite, yüksek kapasite ve sürdürülebilir verimlilik sağlar.