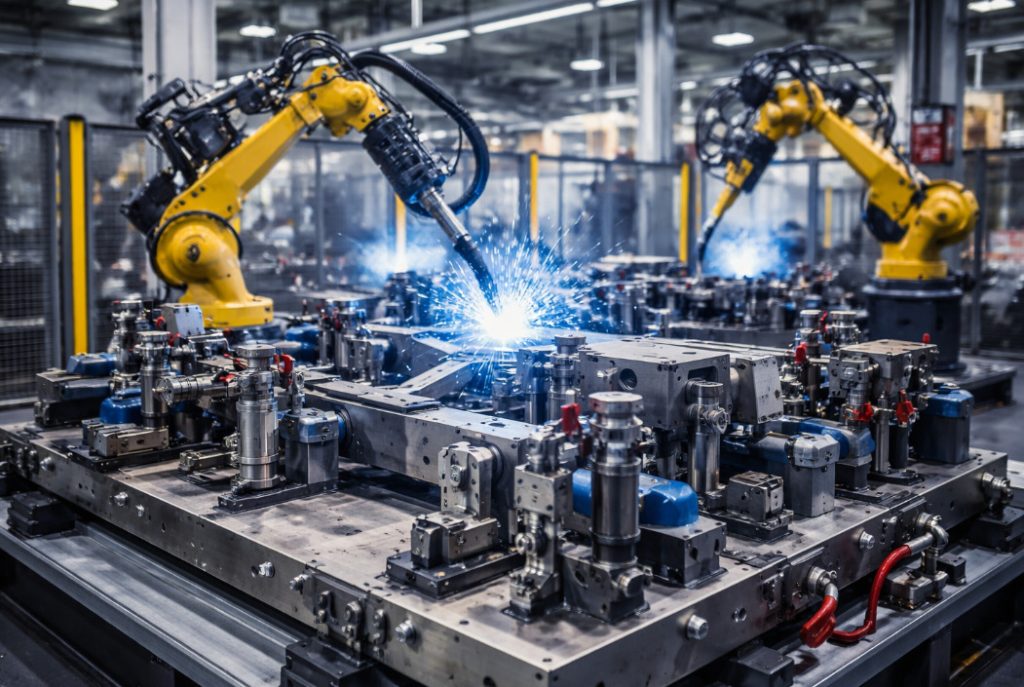

Konstruktion von Schweißvorrichtungen und Engineering von robotergestützten Schweißzellen für die Automobil- und Bahnindustrie

In der heutigen Automobil- und Bahnindustrie hängen die Effizienz von Produktionslinien, die Qualitätsstabilität und die Taktzeiten direkt von den Kompetenzen in der Konstruktion von Schweißvorrichtungen, der Konstruktion von robotergestützten Schweißzellen sowie vom Prozessengineering ab. Insbesondere bei hochpräzisen Serienfertigungsprojekten gehören ein korrekt konstruiertes Vorrichtungssystem und eine optimal ausgelegte robotergestützte Schweißzelle zu den entscheidenden Faktoren für die Gesamtleistung der Produktion.

Warum ist die Konstruktion von Schweißvorrichtungen so entscheidend?

Die Konstruktion von Schweißvorrichtungen stellt sicher, dass Bauteile während der Produktion exakt positioniert werden und dadurch eine reproduzierbare Qualität erreicht wird. Bei Projekten zur Automobil-Vorrichtungskonstruktion und zur Vorrichtungskonstruktion für Bahnsysteme sind ein korrektes Toleranzmanagement, die Referenzierungsstrategie sowie die richtige Auslegung der Spannkräfte entscheidend, um die Maßhaltigkeit nach dem Schweißprozess sicherzustellen.

Eine nach ingenieurtechnischen Prinzipien entwickelte Schweißvorrichtung bietet folgende Vorteile:

• Maßhaltigkeit in der Serienproduktion

• Reduzierte Ausschussraten

• Kürzere Taktzeiten

• Stabile Prozessleistung in robotergestützten Schweißlinien

• Verbesserte Ergonomie für Bediener

• Reduzierte Wartungs- und Servicezeiten

Aus diesem Grund ist die Konstruktion von Schweißvorrichtungen in modernen Fertigungsanlagen nicht nur ein mechanischer Entwicklungsprozess, sondern auch eine umfassende Disziplin des Prozessengineerings (Prozessengineering).

Moderner Konstruktionsprozess für Schweißvorrichtungen

Ein professioneller Vorrichtungskonstruktionsprozess umfasst in der Regel folgende Schritte:

Prozess- und Bauteilanalyse

Entwicklung der Referenzierungsstrategie und Anordnung der Locator-Elemente

Auswahl der Spannsysteme (manuell, pneumatisch, hydraulisch)

Analyse der Roboterreichweite und der Schweißbrennerwinkel

Kollisions- und Zugänglichkeitssimulationen

Fertigungszeichnungen und technische Dokumentation

Inbetriebnahme und Prozessvalidierung

Dieser Ansatz gewährleistet maximale Produktionsstabilität sowohl für manuelle Schweißvorrichtungen als auch für Vorrichtungen in robotergestützten Schweißanlagen.

Konstruktion und Integration robotergestützter Schweißzellen

Mit der Transformation im Zuge von Industrie 4.0 sind die Konstruktion von robotergestützten Schweißzellen und die Integration robotergestützter Automatisierung zu entscheidenden Wettbewerbsvorteilen geworden. Moderne Schweißzellen erfordern nicht nur die Integration von Robotern, sondern auch die koordinierte Auslegung von Positioniersystemen, Transfersystemen, Vorrichtungsautomatisierung, Sicherheitsarchitektur sowie Produktionsdaten-Monitoring.

Eine korrekt konstruierte robotergestützte Schweißzelle bietet folgende Vorteile:

• Standardisierte und reproduzierbare Schweißqualität

• Reduzierte Abhängigkeit vom Bedienpersonal

• Höhere Produktionsgeschwindigkeit

• Prozessrückverfolgbarkeit

• Minimierte Fehlerquoten

• Erhöhte Produktionskapazität

Insbesondere bei robotergestützten Schweißzellen in der Automobilindustrie und bei Schwerindustrie-Anwendungen spielen Simulationsstudien eine zentrale Rolle. Durch Offline-Robotersimulation können Reichweitenanalysen, Kollisionsprüfungen und Taktzeitoptimierungen bereits vor der Installation der Produktionsanlage validiert werden.

Einfluss von Konstruktion und Simulation auf die Produktionsleistung

Heute sind Robotersimulation, Prozesssimulation und Vorrichtungskonstruktionssimulation unverzichtbare Bestandteile des modernen Fertigungsengineerings. Simulationen in der Konstruktionsphase ermöglichen:

• Eine deutliche Verkürzung der Inbetriebnahmezeiten

• Reduzierte Änderungs- und Revisionskosten

• Minimierung von Projektrisiken

• Genauere Planung der Produktionskapazitäten

• Hohe Produktionsleistung bereits ab dem Start der Inbetriebnahme

Aus diesem Grund setzen fortschrittliche Engineering-Unternehmen diese simulationsbasierte Validierung als Standardprozess in der Konstruktion von Schweißvorrichtungen und robotergestützten Schweißzellen ein.

Integrierter Konstruktionsansatz: Vorrichtung + Roboter + Prozess

Die erfolgreichsten Produktionslinien werden heute durch einen integrierten Konstruktionsansatz entwickelt, bei dem Vorrichtungskonstruktion, Robotik-Automatisierung und Prozessengineering gemeinsam betrachtet werden. Dieser Ansatz ermöglicht:

• Vorrichtungskonstruktionen, die für die Roboterzugänglichkeit optimiert sind

• Optimierung der Schweißbrennerwinkel bereits in der Konstruktionsphase

• Gemeinsame Planung von Bauteilfluss und Linienlayout

• Validierung von Taktzeit- und Kapazitätszielen bereits während der Konstruktion

Diese integrierte Engineering-Methodik stellt insbesondere bei hochvolumigen Automobil-Produktionslinien und Bahnprojekten einen entscheidenden Erfolgsfaktor dar.

Fazit

In einem wettbewerbsintensiven industriellen Umfeld reicht eine Investition in Anlagen allein nicht aus, um die Produktionseffizienz zu steigern. Erfolgreiche Projekte basieren auf einer starken Konstruktion von Schweißvorrichtungen, einer optimal ausgelegten Konstruktion robotergestützter Schweißzellen sowie einem umfassenden Prozessengineering-Ansatz.

Mit einer soliden Engineering-Infrastruktur entwickelte Vorrichtungs- und robotergestützte Schweißsysteme gewährleisten über viele Jahre hinweg stabile Qualität, hohe Produktionskapazität und nachhaltige Fertigungsleistung.